社会・環境、ステークホルダーの皆様に必要とされ、

共に価値を創る企業を目ざします。

私たちは創業以来、「モノづくり」を通じて社会に貢献することで進化を続けてまいりました。今後もそこで培われた技術・開発力、QCD、営業・サービス力を基盤とした商品力を維持しながら、時代の変革やさまざまなリスクを乗り越え、お客様と共に未来を見つめて進化し、永続的に必要とされる企業を目ざしてまいります。

また、コーポレートガバナンスを一層充実させ、さらなる企業価値の向上を図るため、当社は監査等委員会設置会社へ移行しました。

当社グループは、国連の「持続可能な開発目標(SDGs)」で示された社会が抱える問題に、事業活動を通じて貢献できるよう努めることで持続可能な社会の発展に寄与し、豊かな地球環境を守るべく企業としての役割を果たしてまいります。

加えて、ステークホルダーの皆様のご期待やご要望に応え、信頼を得ることが必要不可欠と考え、これからもよりいっそうの企業努力を続けてまいります。

芝浦機械株式会社 代表取締役社長

芝浦機械株式会社 代表取締役社長

最高執行責任者 社長執行役員

坂元 繁友

芝浦機械のSDG取組事例

環境にやさしいプラスチックの開発を支える技術

~持続可能な社会に向けた成形機カンパニーの挑戦~

プラスチック製品は、私たちの暮らしに密接にかかわる、不可欠な存在です。一方で、廃棄処分をめぐり、地球環境への影響も懸念されています。長年、プラスチック製品の開発を支えてきた芝浦機械。成形機カンパニーの環境にやさしいプラスチックの製品化への最新の取り組みをご紹介します。

私たちを取り巻く、プラスチックの恩恵と課題

スマホ、ペットボトル、自動車等のあらゆる日用品に使用されているプラスチック製品。たとえば、自動車ではバンパーやリアフェンダーなど、多くの部材にプラスチックが使われ、軽量化に貢献してきました。EVに使用すれば、電池を軽量化でき、航続距離を延ばしエネルギー消費量を抑える効果もあります。また、ガスバリア性を利用して、商品パッケージや包装に使用すると食品が長持ちし、食品ロスを抑えることができます。軽くて、丈夫で、長持ち。プラスの面に目を向ければ、金属に代わる環境にやさしい素材と言えます。しかし、石油由来の素材でその特性ゆえに、使用後は自然分解できない廃棄物として残り続け、海洋汚染などの社会問題を起こしているのも事実です。

当社は、こうしたプラスチック製品を作る設備に携わり、製造プロセスの入口部分、材料を作る押出成形機から、出口と言える最終製品を生む射出成形機の製造まで行なっています。プラスチックを取り扱う企業としての使命から、新製品を開発するお客様には、課題解決にお応えするとともに、環境保全の視点からつねに新しい工法を提案してきました。

すべての製造プロセスで、徹底的にムダを省く

押出成形機は、原料である樹脂を混練し、シート、フィルムなどのプラスチック材料を製造しますが、その間に何段階も工程があるのが一般的です。当社の二軸混練押出機では、前工程を省略し、シート、フィルムを直接製造することで、ペレット化や乾燥の工程を無くし、省スペース・省エネルギーを図ることができ、樹脂劣化も抑えられます。さらに、製造途中には端材が生まれるものですが、単純に廃棄することはせず、多層成形技術によって材料の内部に取り入れるなど有効利用を進め、廃棄量を削減しています。

射出成形機は、押出成形機で生まれたペレットをもとに最終製品を作るプロセスを担います。2000年代に起きた原油価格高騰以降、省エネの観点から軽量化へのニーズは年々高まり、金属に代替できる強度を持ちながら、より軽量化を進めるといった二つの条件が求められています。そこで、当社が提案しているのが、微細発泡成形技術です。スポンジのように、樹脂内に100ミクロン(0.1mm)以下の微細発泡セルを均一に発生させ、プラスチック製品に成形するもので、自動車分野やOA機器を中心に全世界で普及が進んでいます。製品質量を軽減できるとともに、衝撃吸収効果、遮音、断熱効果を向上することができます。

射出成形機の微細発泡成形例

射出成形機の微細発泡成形例

リサイクルから新素材の考案へ、新素材の最前線

今、世界中で注目されているのが、生分解性を持つプラスチックやプラスチックに代わる新素材の開発です。当社は機械メーカーとして、これらの新素材を製品化する上で、大きな役割を担っています。

注目される新素材のひとつが、炭酸カルシウムなどの無機物を50%以上含む複合材料。素材メーカーが開発を進めている素材で、一般的にはストーンペーパーと呼ばれ、紙やプラスチックの代替用品となります。原料は石灰石で地球のいたるところにある自然素材です。粉砕した炭酸カルシウムとポリプロピレン等の熱可塑性樹脂により、均一に分散させた溶融状態の複合体を製造します。当社は素材メーカーと協力し、何度もテストを繰り返しながら、薄物用延伸フィルム製造装置を実現しました。

もうひとつの注目素材は、植物由来の素材、セルロースナノファイバー(CNF)です。木材の主成分セルロースから抽出した繊維状の材料で、鋼鉄の5分の1の軽さで5倍以上の強度があります。官民連携で製品化に取り組んでいますが、多くの処理工程が必要なため、高コストが課題です。当社では、素材メーカーと共同で開発を進め、二軸押出機を用いた一貫製造プロセスや複合樹脂化技術により生産性を向上し、実用化を加速させています。

環境にやさしいだけでなく付加価値を高めた素材へ。リサイクルから新素材の考案への取り組みを下支えしています。

新技術の実現・社会での活用に向けて、工場全体を進化させる

このような画期的なプラスチックの新製品や新素材も、研究段階でとどまっていたり、高額で一部の人が使えるだけならば意味がありません 。世の中に普及させ、誰もが使える社会実装を目ざすには、低コストで量産化できる製造プロセスの実現が不可欠です。

そのために当社が取り組んでいるのが、一台一台の機械の効率化だけではなく、工場全体の効率化です。IoTプラットフォーム「machiNet」では、デジタル化した機械情報を一元管理し、設備機械の状態や作業者の情報の見える化を進め、生産性を向上させます。また、新たな取り組みとして当社のホームページ上に「デジタル・ツイン・ファクトリー」を開設しました。これまでの製品ごとに分かれていた事業部制から複数の製品を取り扱うカンパニー制へと組織を変更したことで、製造プロセスの上流から下流まで携わり、シナジー効果を一層高めました。

CO₂削減、海洋汚染防止にも貢献し、SDGsゴールに直接つながる環境にやさしいプラスチック製品や新素材の開発。製造プロセスを担う機械メーカーとして、課題解決のために何が提案できるか。お客様とともに、新技術を社会で実際に活用できるようにすることを目ざして挑戦を続けています。

レトロフィットで産業の礎を未来へつなぐ

~長寿命化を目ざす工作機械カンパニーの使命~

自動車、航空機、造船など、世界の基幹産業を支える工作機械。持続可能な社会に向けて、長寿命化に貢献するレトロフィットが注目されています。工作機械メーカーとして実績を積み上げてきた芝浦機械は、この分野でも先駆的な取り組みを行なっています。

レストアからレトロフィットへ、時代の大きな潮流

建築業界や情報産業など、多くの分野で耳にするようになったレトロフィット。「Retroactive refit」を語源とした技術用語で、劣化した機械や装置を再生することを意味します。

では、修理や改良などのレストアとは何が違うのでしょうか。工作機械では以前から設備の機能維持のため、精度や機能を新品同様に復元してきました。しかし、レトロフィットでは、躯体など今ある設備をできるだけ使い続けながら、先端技術や最新設備を導入。新旧設備のマッチングを図り、最新鋭機としてバージョンアップします。長寿命化を図り、廃棄物を抑え、機能も進化させる。環境面はもちろん、技術革新の面からも貢献度の高い取り組みと言えます。

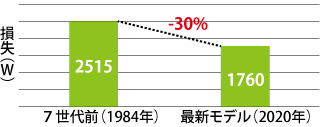

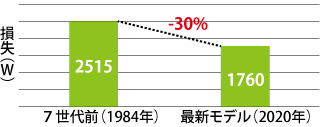

当社は、1970年代からレトロフィット事業をスタート。90年代には大型工作機械を手がけ、2000年代から海外展開も積極的に行なっています。大きな節目は、80年代にマニュアル機に代わって普及したNC(数値制御)装置です。効率化や省力化に役立つ一方で、電気品のため劣化スピードも早く、また新製品になるほど省エネ性能が高まります。東日本大震災以降、電気使用量の削減は社会的な課題。NC装置の更新を契機に、レトロフィットへの期待がますます高まっています。

■レトロフィットの役割 ■NC装置(全体)の消費エネルギー比較

■NC装置(全体)の消費エネルギー比較

海を渡る、数十トンクラスの大型工作機械

当社は、さまざまな工作機械を手がけていますが、中心はプラノミラーと呼ばれる大型工作機械です。高さは10m以上、総重量100トンを超える場合も珍しくありません。

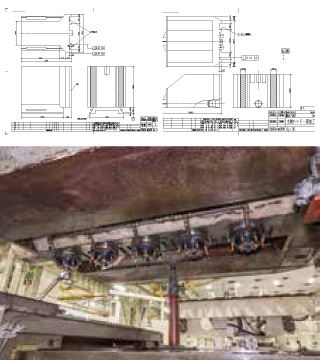

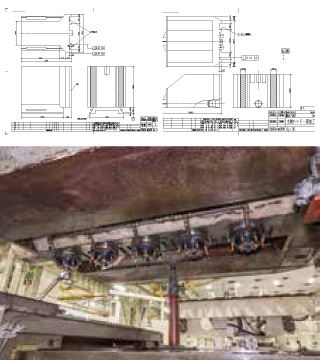

韓国での事例(写真)を挙げると、このプラノミラーは大型タンカーなど船舶用エンジンを作る工作機械で、ドラム缶ほど巨大なピストンが入るハウジングの加工も行なってきました。ドイツ製の工作機械でしたが、20年以上の使用期間を経て劣化が激しくなり、レトロフィットを実施。基礎部分はそのまま使い、ドリルなどを取り付ける主軸頭を当社製に更新し、回転数は以前の3倍に向上しました。さらに主軸頭を支えるクロスレールの新製とコラムを延長し、NC装置も省エネタイプの最新機種に交換。主軸頭のアタッチメントを自動で付け替えられるように改良し、特殊形状での加工範囲を広げています。工期はほぼ1年。主軸頭だけで数十トンに及ぶため、国内で生産し、陸路と海路で運搬、韓国の工場で組み上げました。

このレトロフィットにより、お客様の加工時間は以前の約半分に短縮でき、大幅な生産性向上につながっています。また、基礎から新設する場合に比べてコストは約3分の1に削減。廃棄物も必要最小限に抑え、廃棄に関わる費用も軽減することができました。

オールメーカーに対応し、きめ細かくヒアリング

先のレトロフィットの事例のように、当社では自社製だけでなく、国内・海外問わず、すべてのメーカーのレトロフィットに対応しています。他社メーカーの工作機械では、製造元ではないため、現地調査を入念に行ない、機械内部まで細かく実測し、図面を書き起こすところから始めます。また、製造中止になった機械も自社製品で補完し、丁寧なヒアリングを通してオペレーターの使いやすさにも配慮した改良を行ないます。

オールメーカーへの対応は、歴史的な経緯があります。1970年代まで、大型の工作機械といえばドイツやスイスなど外国メーカーの独壇場。外国製を使用している場合、部品の一部が故障しただけで、海外から装置を取り寄せなければならず、その間稼働停止を余儀なくされます。日本の産業を担う国内メーカーにとって、部品調達を国産化し、国内で補修や改良を行なうことは、悲願とも言えました。

1938年の会社設立以来、工作機械のパイオニアとして信頼を得てきた当社にとって、その要望に応えるのは重要な務めです。NC装置などの電気品だけでなく、静圧技術など大型機特有のコア技術、鋳物工場での主要部分の鋳込み、製缶溶接技術など製造過程に必要なすべての技術を揃え、オーダーメイド製品の経験を持つ当社だからこそできる対応と評価されています。

5つ同時に加工できるスイス製の機械。製造元では生産中止になり、レトロフィットで再生された。

5つ同時に加工できるスイス製の機械。製造元では生産中止になり、レトロフィットで再生された。

故障を予知し、50年を超えるライフサイクルへ

このような画期的なプラスチックの新製品や新素材も、研究段階でとどまっていたり、高額で一部の人が使えるだけならば意味がありません 。世の中に普及させ、誰もが使える社会実装を目ざすには、低コストで量産化できる製造プロセスの実現が不可欠です。

そのために当社が取り組んでいるのが、一台一台の機械の効率化だけではなく、工場全体の効率化です。IoTプラットフォーム「machiNet」では、デジタル化した機械情報を一元管理し、設備機械の状態や作業者の情報の見える化を進め、生産性を向上させます。また、新たな取り組みとして当社のホームページ上に「デジタル・ツイン・ファクトリー」を開設しました。これまでの製品ごとに分かれていた事業部制から複数の製品を取り扱うカンパニー制へと組織を変更したことで、製造プロセスの上流から下流まで携わり、シナジー効果を一層高めました。

CO₂削減、海洋汚染防止にも貢献し、SDGsゴールに直接つながる環境にやさしいプラスチック製品や新素材の開発。製造プロセスを担う機械メーカーとして、課題解決のために何が提案できるか。お客様とともに、新技術を社会で実際に活用できるようにすることを目ざして挑戦を続けています。

金属3D積層造形装置の開発

付加製造技術(Additive Manufacturing 通称:AM)は金属材料を薄く重ねて、積み上げていくことで製品を得るプロセスです。型を必要とせず最終形状に近い状態で製品を得ることが可能となるため、これまでの材料を削って製品を得る「除去加工」と比べ、多くの材料の無駄を削減することができます。素材重量、除去加工量を大幅に削減できるほか、納期短縮、コスト削減といった顧客価値を提供することも可能な技術です。

中学生職業体験

未来の「モノづくりの担い手」となる子どもたちの、望ましい勤労観、職業観を育む体験活動の場を提供する取り組みとして、芝浦機械では、各学校からの依頼に応じて、職業体験などの受け入れを行なっています。